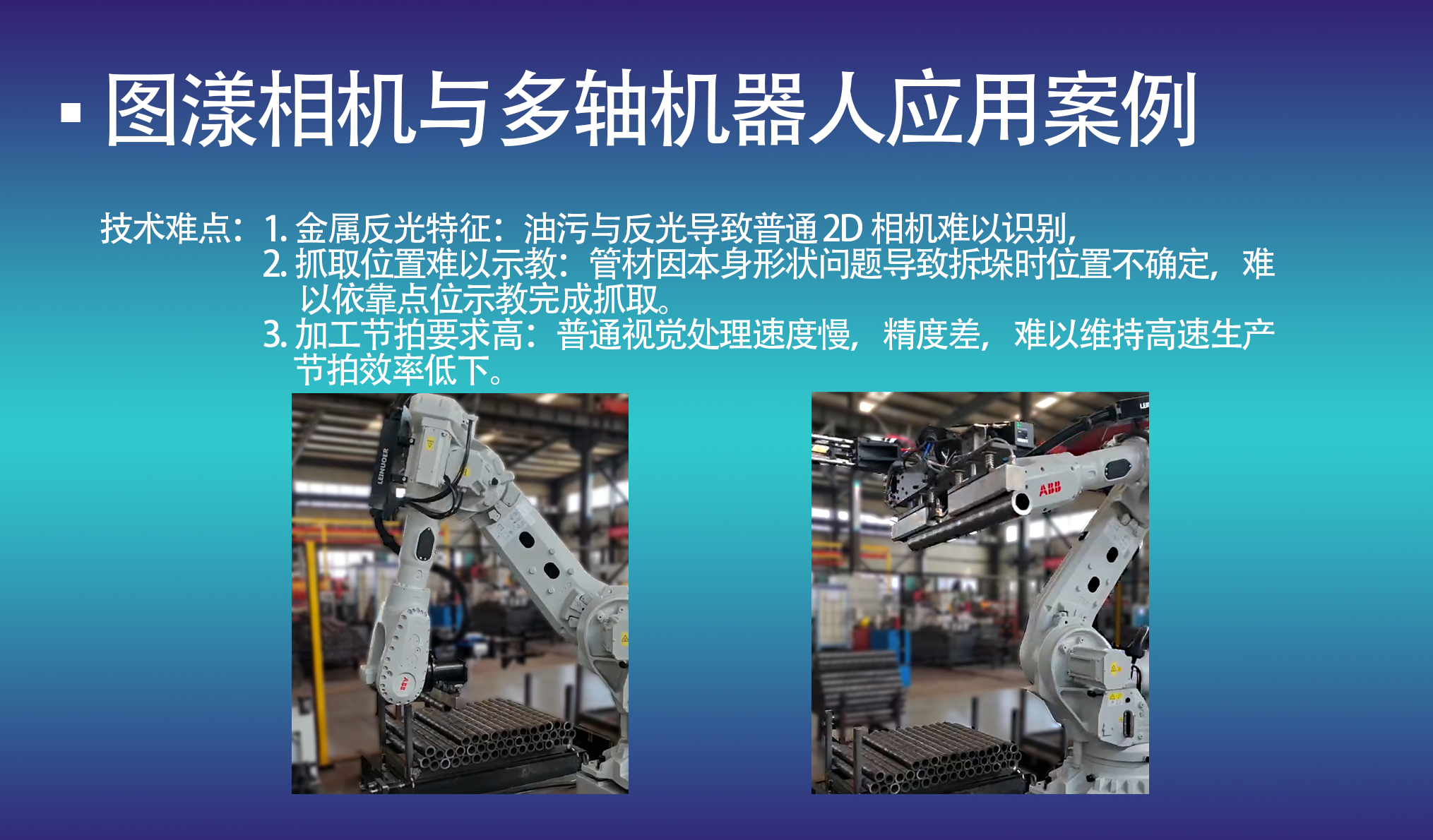

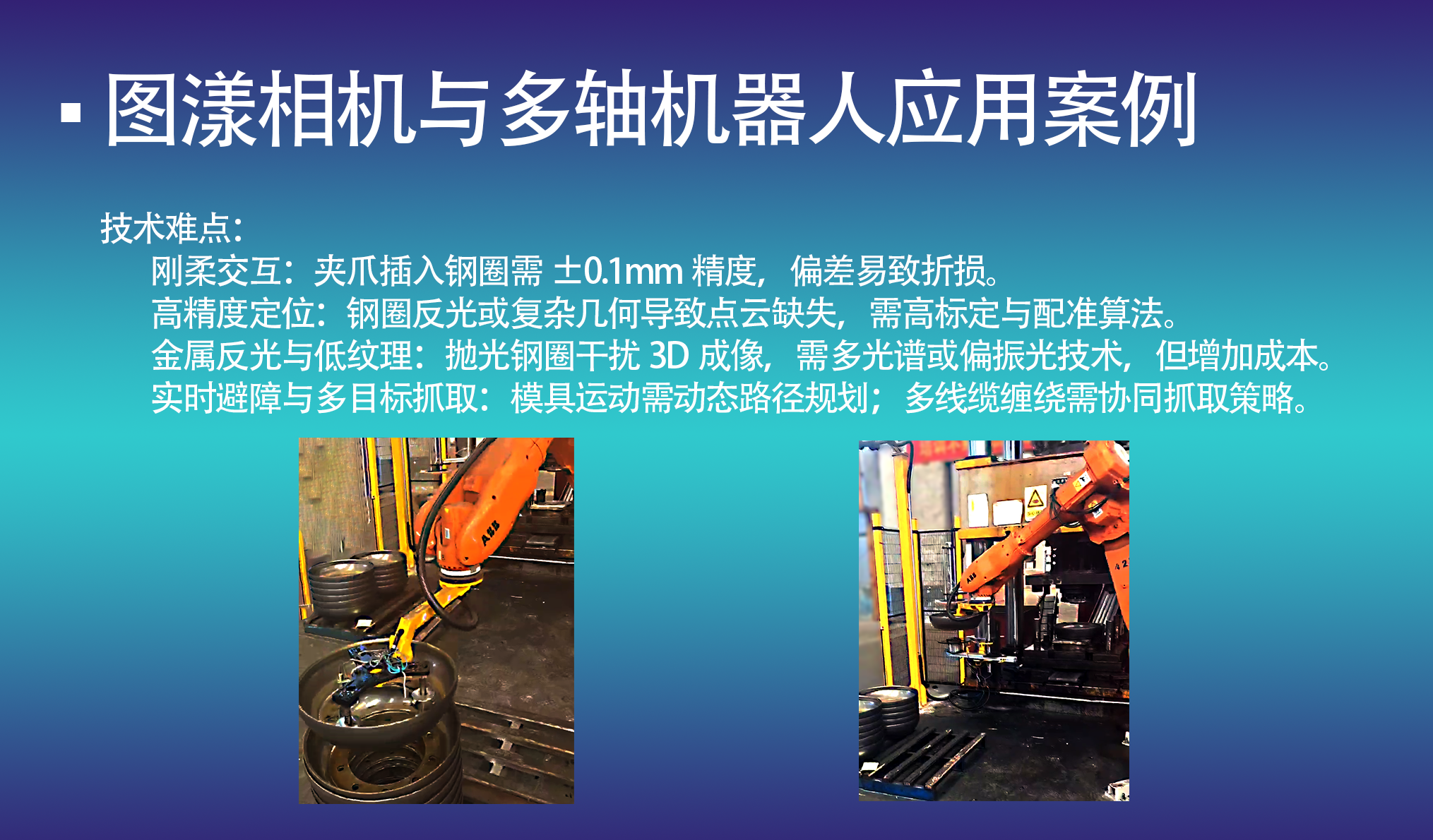

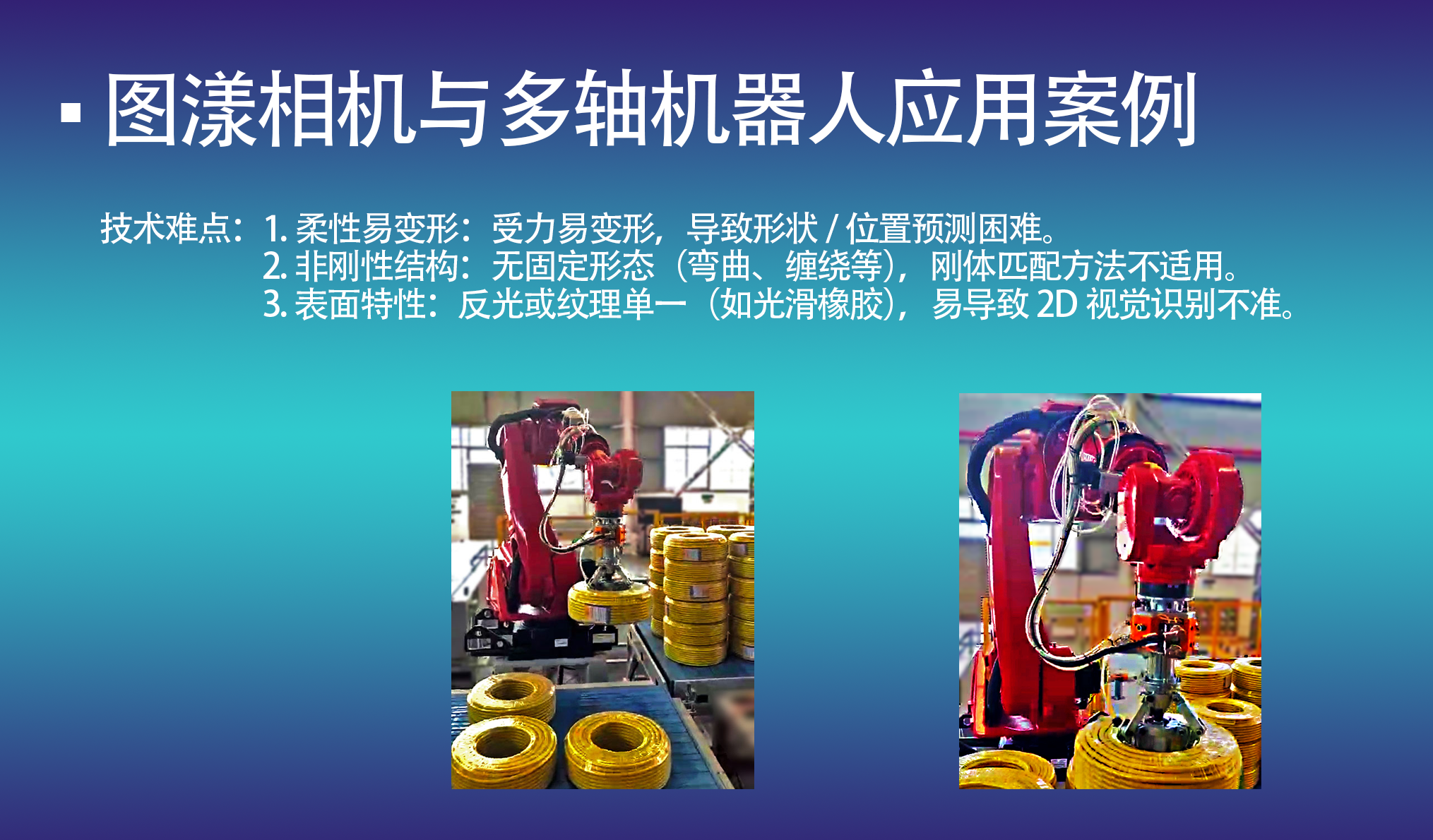

视频案例:高精度钴杆自动化上下料方案——图漾3D视觉+ABB多轴机器人

场景:某新能源电池制造工厂电极材料车间,需对反光金属钴杆进行高速、高精度拆垛与上下料作业。

视觉系统:图漾科技PM805系列3D工业相机,搭载RVS智能算法平台,支持动态环境感知与多目标识别;

机器人:ABB IRB 7600-340/3.5六轴高负载工业机器人,配备定制电磁吸盘+柔性夹爪系统;

部署周期:2.5个工作日完成视觉标定与机器人路径规划,无缝接入电极材料生产线。

图漾3D相机的核心突破

复杂表面适应性:采用双目结构光+深度学习融合技术,精准识别反光金属钴杆的轮廓与姿态,3D点云分辨率达0.2mm,定位误差<2mm,解决传统视觉因金属反光导致的误判问题;

动态抗干扰能力:内置AI算法实时补偿车间粉尘、振动及环境光干扰,确保30帧/秒高速扫描下的数据稳定性,支持钴杆紧密堆叠或交错码放场景;

零人工干预:支持多规格钴杆(直径10-50mm,长度200-1000mm)数据库预存,自动匹配抓取策略,减少人工参数调整时间达70%。

ABB多轴机器人的协同优势

高负载与同步控制:末端负载能力达340kg,支持与高速冲压机同步作业,定位精度±0.05mm,确保钴杆精准插入电极模具;

快速换型能力:90秒内自动切换夹具与端拾器,适应多型号钴杆混线生产,减少停机时间。

综合成本优势:

图漾相机凭借标准化硬件与开源算法接口,降低25%视觉系统集成成本;

ABB机器人国产化产线(对比进口方案)节省35%设备投入,维护成本降低45%。

效益提升:

单工作站替代4-6名人工,减少因钴杆磕碰导致的年损耗超30万元;

支持24小时连续作业,日均处理量超2000件,投资回收期缩短至6个月。

视频中,图漾3D相机对高反光钴杆垛堆进行实时三维建模,通过AI分割算法区分不同直径与表面瑕疵品。ABB六轴机器人以“直线双速”模式平行移送钴杆至电极冲压工位,电磁吸盘与柔性夹爪协同作业,确保抓取无滑移、无划痕。冲压完成后,机器人将成品精准码放至转运托盘,全程节拍稳定无碰撞,良品率提升至99.9%。

总结:该方案深度融合图漾3D视觉的高精度感知能力与ABB多轴机器人的高柔性执行性能,攻克了金属反光件拆垛定位难、高速同步要求高的行业痛点,以“智能识别+高效协作”的技术优势,为新能源、汽车制造等领域提供了高性价比的自动化升级范例,兼具技术领先性与经济性。